|

|

С.Г. ЧУЕВ,

канд. техн. наук, заслуженный конструктор РФ, генеральный конструктор АО МТЗ ТРАНСМАШ,

П.М. ТАГИЕВ,

первый заместитель генерального конструктора АО МТЗ ТРАНСМАШ,

С.А. ПОПУЛОВСКИЙ,

заместитель генерального конструктора по микропроцессорной технике и электронике АО МТЗ ТРАНСМАШ,

С.А. УТЕНКОВ,

руководитель группы тормозных систем локомотивов АО МТЗ ТРАНСМАШ

В прошлом году исполнилось 20 лет, как в нашей стране была создана первая система управления тормозами для локомотивов с дистанционным микропроцессорным управлением, получившей неофициальную аббревиатуру УКТОЛ (унифицированный комплекс тормозного оборудования локомотива). Данная система состоит из крана машиниста № 130-2 и блока компоновочного тормозного оборудования № 010-3. Система УКТОЛ получила широкое распространение на российских электровозах 2ЭС6, 2ЭС10, 2ЭС5К, ЭП20, тепловозах 2ТЭ25А, ТЭМ18В, а также на некоторых других сериях локомотивов. Особо следует выделить электровозы O´ZEL02, 2O´ZELR04, 2O´ZUY05 производства китайской корпорации CRRC для железных дорог Узбекистана, на которых установлен кран машиниста № 130-2.

Несмотря на столь широкое применение системы УКТОЛ, около пяти лет назад на МТЗ ТРАНСМАШ были начаты предпроектные работы по созданию еще более совершенной системы управления тормозами для локомотивов, которая получила аббревиатуру ТОЛ (тормозное оборудование для локомотива). Она должна была не только исключить все известные недостатки системы УКТОЛ, но и наделить ее серьезными преимуществами. Термин «унификация» был умышленно из аббревиатуры системы ТОЛ исключен, так как у большинства производителей локомотивов имеется свое индивидуальное видение концепции построения системы управления тормозами, которое требует в большинстве случаев, хотя и незначительных, но изменений.

Целью создания системы ТОЛ стала разработка новейшей системы управления тормозами для локомотивов, обладающей более компактным дизайном, улучшенными схемными решениями, новой элементной базой, высокой надежностью, улучшенными ремонтопригодностью и эксплуатационными свойствами, а также сниженной стоимостью жизненного цикла. За последние 20 лет на МТЗ ТРАНСМАШ было реализовало достаточное количество проектов в части систем управления тормозами для всех существующих типов подвижного состава: локомотивы всех родов служб, вагоны (пассажирские и грузовые), моторвагонный подвижной состав (электропоезда, рельсовые автобусы), вагоны метрополитена, специальный самоходный подвижной состав. Именно поэтому имеющиеся готовые и апробированные прогрессивные конструктивные решения были использованы в системе ТОЛ.

Система ТОЛ включает в себя кран машиниста № 140, блок тормозного оборудования № 011 и блок стояночного тормоза № 018.

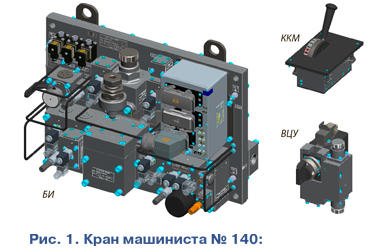

Функцию управления пневматическими и электропневматическими тормозами грузовых и пассажирских поездов выполняет кран машиниста № 140 (рис. 1). Функцию управления пневматическими и электропневматическими тормозами грузовых и пассажирских поездов выполняет кран машиниста № 140 (рис. 1).

Кран машиниста № 140 является универсальным дистанционным с электропневматическим и резервным пневматическим управлениями и включает в себя:

— контроллер крана машиниста (ККМ);

— блок исполнительный (БИ);

— выключатель цепей управления (ВЦУ).

Кран машиниста № 140 реализует следующие функции:

— основное пневматическое управление давлением сжатого воздуха в тормозной магистрали (ТМ) локомотива или поезда посредством дистанционного электронного ККМ, соединенного с БИ электрической связью;

— резервное пневматическое управление давлением сжатого воздуха в ТМ локомотива или поезда посредством дистанционного крана резервного управления (КРУ), соединенного с БИ пневматической связью;

— формирование сигнала для устройства управления электропневматического тормоза СПН ЭПТ о положении ручки ККМ;

— стабилизацию термодинамических процессов в уравнительном резервуаре (УР);

— блокирование тормоза из неактивной кабины локомотива;

— функцию «горячий переход» из кабины в кабину;

— взаимодействие с системами безопасности и автоведения;

— передачу диагностической информации в систему управления локомотива.

При разработке крана машиниста № 140 было принято решение о заимствовании ККМ из серийно выпускаемого крана машиниста № 130-2, так как за все время эксплуатации он показал высокую надежность, эргономичность, удобство в эксплуатации и обслуживании.

Секторный семипозиционный ККМ имеет следующие положения: Секторный семипозиционный ККМ имеет следующие положения:

— I — сверхзарядка;

— II — поездное положение;

— III — перекрыша без питания;

— IV — перекрыша с питанием;

— Vа — замедленное тормозное;

— V — служебное торможение;

— VI — экстренное торможение.

Все положения ККМ — фиксированные, за исключением положения I.

ККМ соединен электрической связью с электронным блоком управления крана машиниста (БУКМ), установленном на БИ, который в зависимости от положения ручки ККМ передает электрический сигнал на включение (отключение) электропневматических вентилей БИ в соответствии с заданным алгоритмом управления. Алгоритм управления электропневматическими вентилями БИ приведен в табл. 1. Следует отметить, что алгоритм, представленный в табл. 1, отличается от алгоритма крана машиниста № 130-2 в части новой реализации служебного и экстренного торможений из-за наличия электропневматических вентилей В5.1, В5.2, В7.1 и В7.2, а также отсутствия электропневматического вентиля В9 (об этом будет рассказано далее).

Концепция компоновочного решения БИ крана машиниста № 140, так же как и БТО № 011 и БСТ № 018, является классической для МТЗ ТРАНСМАШ и представляет собой несущую кронштейн-плиту с выполненными в ней пневматическими каналами, на которую установлены пневматические и электропневматические приборы. При создании БИ крана машиниста № 140 специалистами конструкторского бюро был проведен тщательный анализ надежности и работоспособности крана машиниста № 130-2, полученного из эксплуатации, а также максимально учтены пожелания заказчиков, на основании которых была разработана абсолютно новая исполнительная часть крана машиниста № 140.

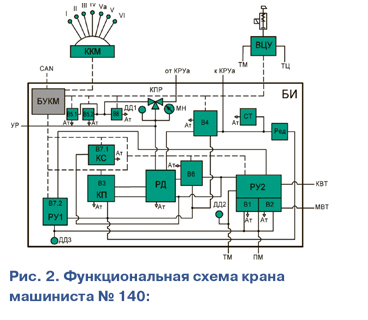

Функциональная схема крана машиниста № 140 (рис. 2) приближена к крану машиниста № 130-2, поэтому подробно здесь она рассматриваться не будет. Тем не менее, она имеет ряд серьезных отличительных схемных и конструктивных преимуществ. Функциональная схема крана машиниста № 140 (рис. 2) приближена к крану машиниста № 130-2, поэтому подробно здесь она рассматриваться не будет. Тем не менее, она имеет ряд серьезных отличительных схемных и конструктивных преимуществ.

Остановимся на них подробнее.

В схеме реализовано служебное торможение путем применения двух электропневматических вентилей В5.1 и В5.2. Данные вентили имеют параллельное электрическое соединение и в случае выхода из строя механической части одного из вентилей второй обеспечит безопасный темп служебного торможения.

Были внедрены новый алгоритм включения электропневматических вентилей при экстренном торможении (см. табл. 1), когда напряжение подается на вентили В7.1 и В7.2, а также новое схемное решение устройства блокировки тормозов, реализованное в виде двух разобщительных устройств РУ1 и РУ2. Благодаря такому алгоритму и пневматической схеме при экстренном торможении будет исключено падение давления воздуха в питательной магистрали (ПМ) локомотива за счет подачи напряжения на вентиль В7.2 и блокирования подачи давления воздуха к питательному клапану (реле давления).

Применена новая конструкция выключателя цепей управления (ВЦУ), позволяющая исключить электрическую логику разблокирования ключа ВЦУ при смене кабин локомотива за счет пневматической. Данное решение позволило исключить из логики разблокирования ключа ВЦУ два сигнализатора давления, устанавливаемых на ТМ и магистрали вспомогательного тормоза, а также электропневматический вентиль В9, устанавливаемый на исполнительной части крана машиниста № 130-2. Пневматическое управление разблокирования ключа ВЦУ реализуется благодаря логическому элементу И, интегрированному в корпус ВЦУ.

При таком решении алгоритм разблокирования ключа ВЦУ остался прежним, т.е. для того, чтобы провернуть ключ ВЦУ из положения II в положение III, необходимо снизить давление воздуха в ТМ ниже 0,1 МПа и наполнить тормозные цилиндры (ТЦ) давлением выше 0,3 МПа, однако реализация теперь обеспечивается пневматикой посредством логического элемента И, к которому подходит давление воздуха ТМ и ТЦ. Для улучшения ремонтопригодности ВЦУ новой конструкции имеет два электрических разъема, позволяющих оперативно осуществлять его монтаж и демонтаж.

В ВЦУ было введено дополнительное положение IV. Его внедрение произошло по просьбе специалистов завода ООО «Уральские локомотивы», выпускающего электровозы. Теперь при переводе ключа ВЦУ из положения II в положение III и изъятии ключа ВЦУ активируется новая функция — «горячий переход». При этом система управления электровоза включена и токоприемники подняты, что позволяет при переходе в другую кабину электровоза не ждать полной перезагрузки системы управления. При переводе ключа ВЦУ из положения III в положение IV и удержании его в нем 5 с ключ возвращается (самовозврат) в положение III, после чего система управления электровоза выключается и токоприемники опускаются. После этого возможно изъятие ключа ВЦУ из положения III.

Следует отметить, что кран машиниста № 140 имеет исполнения ВЦУ как с четырьмя положениями, так и с классическими тремя. Выбор конкретного типа ВЦУ определяется конструкторами локомотивов на этапе их проектирования. Новое ВЦУ с четырьмя положениями и функцией «горячий переход» имеет важное значение, так как сокращает непроизводительное время работы электровоза в два раза и в конечном итоге положительно влияет на его экономическую эффективность.

Реле давления РД имеет поршневую конструкцию, что гарантирует требуемый межремонтный пробег локомотива.

Электропневматические вентили В1 — В8 изготовлены из коррозионно-стойких материалов и имеют нерегулируемую по напряжению конструкцию, а также уменьшенные массогабаритные характеристики.

Функция стабилизации термодинамических процессов в УР реализована путем подачи напряжения на вентиль В8, что гарантированно исключает самопроизвольное повышение давления в УР при ступенях торможения.

Внедрено ручное прямое управление устройством блокировки тормозов посредством рукоятки переключателя, установленного на РУ2.

Применено новое компоновочное решение электронного блока управления (БУКМ). При этом плата дешифратора была заимствована из крана машиниста № 130-2, а плата процессора и кросс-плата были переработаны. БУКМ имеет внешние электрические соединители и корпус со степенью защиты IP54, а также световую индикацию работы электропневматических вентилей БИ, соответствующую положению ручки ККМ.

Была также оптимизирована электрическая схема, благодаря чему удалось исключить промежуточные соединения и сократить количество внешних электрических соединителей на 80 %.

Изначально предусматривалась адаптация БИ для работы с системами ИСАВП-РТ, АВ-РТ и САУ-ОП.

Предусмотрены предикативная диагностика состояния крана машиниста № 140 в целом, а также расширенный перечень диагностических сообщений в систему управления локомотива, таких как данные о положениях ключа ВЦУ, клапана аварийного экстренного торможения и значения давления в ПМ по датчику ДД3.

Было достигнуто снижение массы БИ на 9 %, объема габарита — на 18 % и площади плиты кронштейна — на 30 %.

В случае выхода из строя электрических или электронных компонентов крана машиниста № 140, так же как и в кране машиниста № 130-2, предусмотрено пневматическое резервное управление посредством крана резервного управления. Алгоритм перехода с электронного дистанционного управления на дистанционное пневматическое управление идентичен крану машиниста № 130-2.

В системе УКТОЛ блок компоновочный тормозного оборудования № 010-3 выполнен в виде двух компонентов — блока воздухораспределителя и блока тормозного оборудования. Поэтому при разработке блока тормозного оборудования № 011 (рис. 3) одной из главных задач было объединение этих компонентов в единый блок, используя последние конструктивные решения. Следует отметить, что коллективом МТЗ ТРАНСМАШ такая задача уже была решена в 2014 г. в рамках модуля тормозного оборудования Е.311КМ для тепловоза 2ТЭ25КМ, однако блок тормозного оборудования № 011 является более совершенным продуктом благодаря применению самой новейшей элементной базы и усовершенствованных схемных решений.

Блок тормозного оборудования № 011 реализует следующие функции: Блок тормозного оборудования № 011 реализует следующие функции:

— автоматическое пневматическое торможение локомотива;

— торможение локомотива при получении пневматического сигнала от крана вспомогательного тормоза;

— «саморасцеп секций»;

— сигнализация обрыва ТМ поезда;

— «холодный резерв»;

— отпуск автоматического пневматического тормоза локомотива при приведенных в действие автоматических тормозах поезда;

— одноступенчатое замещение электродинамического тормоза пневматическим при снижении его эффективности (или отказе);

— блокировка тормозов при электродинамическом тормозе по команде от системы управления локомотива;

— передача диагностической информации в систему управления локомотива.

Из рис. 3 видно, что на блоке тормозного оборудования № 011 отсутствует двухкамерный резервуар, выполняющий функции рабочей (РК) и золотниковой камер (ЗК) воздухораспределителя № 483А-01. Такое решение предоставило возможность разработчику локомотива самостоятельно выбрать тип резервуаров РК и ЗК и рационально разместить их в «тормозном шкафу» машинного отделения локомотива.

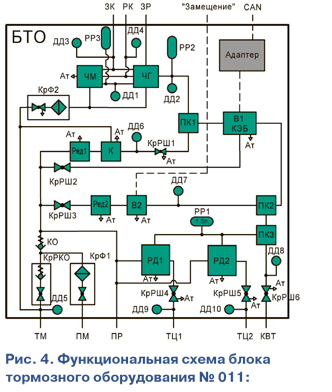

Функциональная схема блока тормозного оборудования 011 (рис. 4) приближена к блоку компоновочному тормозного оборудования № 010-3. Тем не менее, она имеет ряд отличительных схемных и конструктивных преимуществ, таких как: Функциональная схема блока тормозного оборудования 011 (рис. 4) приближена к блоку компоновочному тормозного оборудования № 010-3. Тем не менее, она имеет ряд отличительных схемных и конструктивных преимуществ, таких как:

— бесконтактная электронная сигнализация обрыва ТМ, реализованная на новом алгоритме, позволяющем более точно определять обрыв, при котором задействованы не только датчики дополнительной разрядки ДД1 и ТЦ ДД2, но и РК ДД4 и ЗК ДД3;

— установка дополнительных разобщительных кранов КрРШ4 и КрРШ5, позволяющих произвести потележечный отпуск ТЦ, а также КрФ1, КрРШ2 и КрРШ6, позволяющих перекрыть, соответственно, ПМ, электро-блокировочный клапан и магистраль вспомогательного тормоза;

— реле давления РД1 и РД2, имеющие поршневую конструкцию, а также переключательные клапаны ПК1 — ПК3, имеющие комбинированную диафрагменно-поршневую конструкцию, что гарантирует требуемый межремонтный пробег локомотива;

— электропневматические вентили В1 и В2, изготовленные из коррозионно-стойких материалов, имеющие нерегулируемую по напряжению конструкцию, а также уменьшенные габаритно-массовые характеристики;

— новое компоновочное решение электронного адаптера; при этом внешние электрические соединители и корпус имеют степень защиты IP54;

— оптимизированная электрическая схема, благодаря которой удалось исключить второй электроблокировочный клапан и промежуточные соединения, а также сократить количество внешних электрических соединителей на 40 %;

— предикативная диагностика состояния блока тормозного оборудования № 011 в целом, а также расширенный перечень диагностических сообщений в систему управления локомотива, таких как данные о значениях давления в ТМ по датчику ДД5, контуре замещения по датчику ДД7, контуре «саморасцеп секций» по датчику ДД6, контуре магистрали вспомогательного тормоза по датчику ДД8, а также РК и ЗК по датчикам, соответственно, ДД4 и ДД3;

— снижение массы на 14 %, объем габарита на 24 % и площади плиты кронштейна на 30 %.

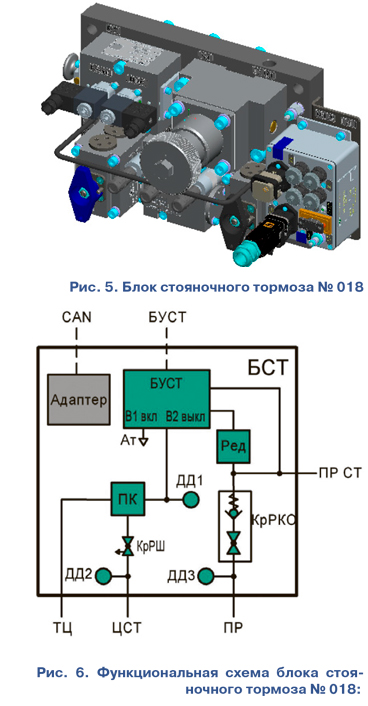

В отличие от системы УКТОЛ, система ТОЛ наделена абсолютно новой функцией, обеспечивающей дистанционное управление давлением воздуха в цилиндрах стояночного тормоза локомотива посредством блока стояночного тормоза № 018 (рис. 5). В отличие от системы УКТОЛ, система ТОЛ наделена абсолютно новой функцией, обеспечивающей дистанционное управление давлением воздуха в цилиндрах стояночного тормоза локомотива посредством блока стояночного тормоза № 018 (рис. 5).

Блок стояночного тормоза № 018 реализует следующие функции:

— управление давлением воздуха в цилиндрах стояночного тормоза локомотива за счет управляющих электрических сигналов;

— ограничение давления воздуха в цилиндрах стояночного тормоза локомотива;

— «исключение наложения» (суммарного действия двух усилий исполнительных элементов тормозной системы подвижного состава);

— передачи диагностической информации в систему управления локомотива.

Рассмотрим работу блока стояночного тормоза № 018 на примере функциональной схемы, представленной на рис. 6. Давление воздуха от питательного резервуара локомотива ПР поступает к крану с обратным клапаном КрКО, питательному резервуару стояночного тормоза ПР СТ, редуктору Ред и к блоку управления стояночным тормозом БУСТ с целью подачи управляющего давления воздуха к электропневматическим вентилям В1вкл и В2выкл.

Питательный резервуар стояночного тормоза ПР СТ служит для аккумулирования резервного запаса воздуха, необходимого для оперативного отпуска стояночного тормоза локомотива после его длительного отстоя. При этом непосредственный отпуск осуществляется вручную рукояткой, расположенной на блоке управления стояночным тормозом БУСТ. Блок стояночного тормоза № 018 имеет исполнение как с выходом на питательный резервуар стояночного тормоза ПР СТ, так и без него.

Блок управления стояночным тормозом БУСТ работает по алгоритму, представленному в табл. 2. При подаче напряжения на электропневматический вентиль В2выкл переключательный орган блока управления стояночным тормозом БУСТ переместится и соединит через переключательный клапан ПК и разобщительный кран КрРШ редуцированное давление редуктора Ред с цилиндрами стояночных тормозов ЦСТ, что обеспечит отпуск стояночного тормоза локомотива. При подаче напряжения на электропневматический вентиль В1вкл переключательный орган блока управления стояночным тормозом БУСТ переместится в противоположную сторону и соединит цилиндры стояночных тормозов ЦСТ через разобщительный кран КрРШ, переключательный клапан ПК с атмосферным отверстием Ат блока управления стояночным тормозом БУСТ, что обеспечит включение стояночного тормоза локомотива. Блок управления стояночным тормозом БУСТ работает по алгоритму, представленному в табл. 2. При подаче напряжения на электропневматический вентиль В2выкл переключательный орган блока управления стояночным тормозом БУСТ переместится и соединит через переключательный клапан ПК и разобщительный кран КрРШ редуцированное давление редуктора Ред с цилиндрами стояночных тормозов ЦСТ, что обеспечит отпуск стояночного тормоза локомотива. При подаче напряжения на электропневматический вентиль В1вкл переключательный орган блока управления стояночным тормозом БУСТ переместится в противоположную сторону и соединит цилиндры стояночных тормозов ЦСТ через разобщительный кран КрРШ, переключательный клапан ПК с атмосферным отверстием Ат блока управления стояночным тормозом БУСТ, что обеспечит включение стояночного тормоза локомотива.

Функция «исключение наложения» является предохранительной и необходима для недопущения выхода из строя тормозных блоков тележки при одновременном действии двух составляющих — усилия пружины стояночного тормоза и давления в тормозном цилиндре. Блок стояночного тормоза № 018 имеет электронный адаптер, который обеспечивает предикативную диагностику, а также передачу диагностических сообщений в систему управления локомотива о значениях давлений в цилиндре стояночного тормоза ЦСТ по датчику ДД2, выходном давлении из блока управления стояночным тормозом БУСТ по датчику ДД1 и давлении в питательном резервуаре ПР по датчику ДД3.

Благодаря всем описанным выше конструктивным и схемным преимуществам система ТОЛ, в отличие от системы УКТОЛ, имеет увеличенный назначенный срок службы с 15 до 20 лет и межремонтный интервал с 4 до 5 лет, что напрямую влияет на снижение стоимости жизненного цикла. Система ТОЛ была принята в июне 2021 г. в рамках приемочной комиссии с участием ОАО «РЖД», крупнейших производителей локомотивов АО «Синара — Транспортные Машины», АО «Трансмашхолдинг», научных организаций АО «ВНИИЖТ», АО «ВНИКТИ» и других.

В заключение хотелось бы отметить, что АО «Трансмашхолдинг» в августе 2021 г. экспонировал на выставке «PRO//Движение.Экспо» в Щербинке новый тепловоз ТЭМ23, на который установлена система ТОЛ. В ближайшем будущем появятся новые серии локомотивов с новой системой управления тормозами ТОЛ.

|